«Optimización de Procesos para generar eficiencia, calidad y satisfacción».

Todo se traduce en motivación y satisfacción asegurada

Optimización de Procesos en la Industria

La optimización de procesos impulsa la eficiencia y productividad, reduce costos operativos, eleva la calidad del producto o servicio, y aumenta la satisfacción del cliente. Permite la adaptación ágil al cambio, otorga ventaja competitiva, y mejora el ambiente laboral, asegurando la sostenibilidad y el éxito a largo plazo. Te ofrecemos Consultoría en mejora continua, transformación de procesos y Automatización de flujos de trabajo.

Eficiencia y la productividad:

Optimiza el flujo de trabajo y aumenta la productividad.

Reducción de costos y tiempos:

Reduce costos y errores, optimizando recursos y ahorrando.

Automatización:

Estandariza y minimiza variabilidad, mejorando calidad y satisfacción del cliente.

Mayor satisfacción:

Reduce tiempos de espera y errores, ofreciendo un servicio más personalizado.

Adaptabilidad al cambio:

Fomenta aprendizaje continuo y respuesta ágil a cambios y necesidades.

Ventaja competitiva:

Diferencia a las empresas y les da ventaja en entornos dinámicos.

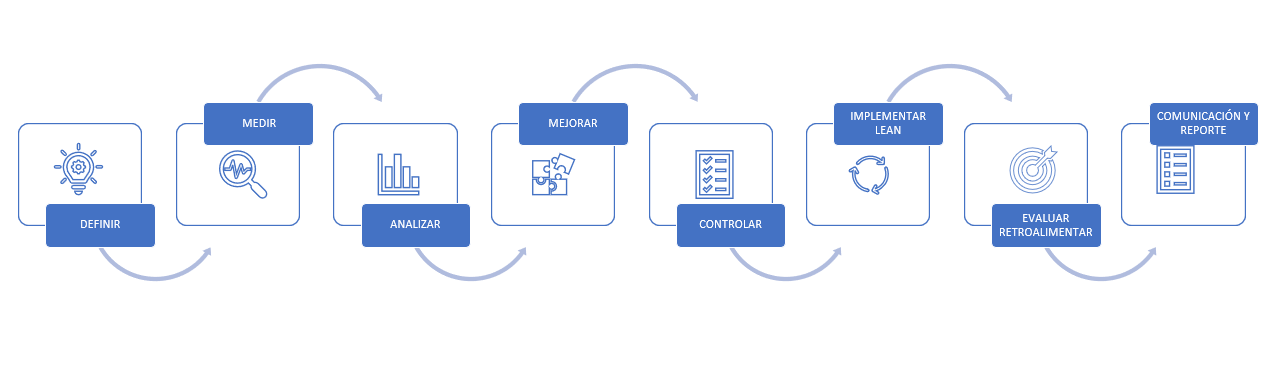

Optimización de Procesos con Metodología Lean Six Sigma

1. Definición (Define)

Objetivo: Identificar el proyecto de mejora y los objetivos específicos.

Actividades:

Definir el problema y los requisitos del cliente (interno y externo).

Establecer el alcance del proyecto y los indicadores clave de rendimiento (KPIs).

Crear el equipo del proyecto y asignar roles y responsabilidades.

2. Medición (Measure)

Objetivo: Recopilar datos y establecer una línea base del rendimiento actual.

Actividades:

Seleccionar las métricas de rendimiento relevantes.

Realizar un mapa de procesos para visualizar el flujo actual.

Recopilar datos precisos y relevantes sobre el proceso actual.

3. Análisis (Analyze)

Objetivo: Identificar las causas raíz de los problemas en el proceso.

Actividades:

Utilizar herramientas de análisis de datos (p. ej., análisis de Pareto, diagrama de Ishikawa).

Realizar un análisis de causa y efecto para identificar factores críticos.

Validar las causas raíz a través de pruebas y análisis adicionales.

4. Mejora (Improve)

Objetivo: Desarrollar e implementar soluciones para abordar las causas raíz.

Actividades:

Generar ideas de mejora utilizando técnicas de creatividad (p. ej., brainstorming).

Seleccionar las mejores soluciones y desarrollar un plan de implementación.

Implementar las soluciones y realizar pruebas piloto para validar los resultados.

5. Control (Control)

Objetivo: Asegurar que las mejoras se mantengan a largo plazo.

Actividades:

Establecer controles y monitoreo continuo para mantener los nuevos niveles de rendimiento.

Documentar los procedimientos y cambios en el proceso.

Entrenar y capacitar al personal en los nuevos métodos y prácticas.

6. Implementación de Lean

Objetivo: Incorporar principios Lean para eliminar desperdicios y mejorar la eficiencia.

Actividades:

Identificar y eliminar actividades que no agregan valor (muda).

Utilizar herramientas Lean como 5S, kaizen, kanban entre otras.

Fomentar una cultura de mejora continua y empoderar a los empleados para identificar oportunidades de mejora.

7. Evaluación y Retroalimentación

Objetivo: Evaluar el impacto de las mejoras y obtener retroalimentación para futuras iniciativas.

Actividades:

Medir y analizar los resultados alcanzados en comparación con los objetivos iniciales.

Recopilar retroalimentación de los stakeholders y el equipo de trabajo.

Realizar una revisión post-implementación para identificar lecciones aprendidas y oportunidades de mejora adicional.

8. Comunicación y Reporte

Objetivo: Comunicar los avances y resultados del proyecto de mejora.

Actividades:

Preparar informes y presentaciones para la dirección y otras partes interesadas.

Compartir los éxitos y beneficios logrados a través de boletines, reuniones y otros medios de comunicación.

Celebrar los logros y reconocer el esfuerzo del equipo.

Diagrama Operacional